Subcap. 4.2

Picking robótico

En esta sección encontrará información sobre los riesgos más comunes en entornos de picking robótico y cómo reducirlos mediante medidas de protección, como vallados, barreras de luz y separación de áreas de trabajo. También se explica que los robots destinados a operaciones colaborativas requieren medidas de seguridad adicionales, especialmente cuando herramientas o interfaces de maquinaria pueden generar riesgos inesperados.

Tipos de robots utilizados en el picking

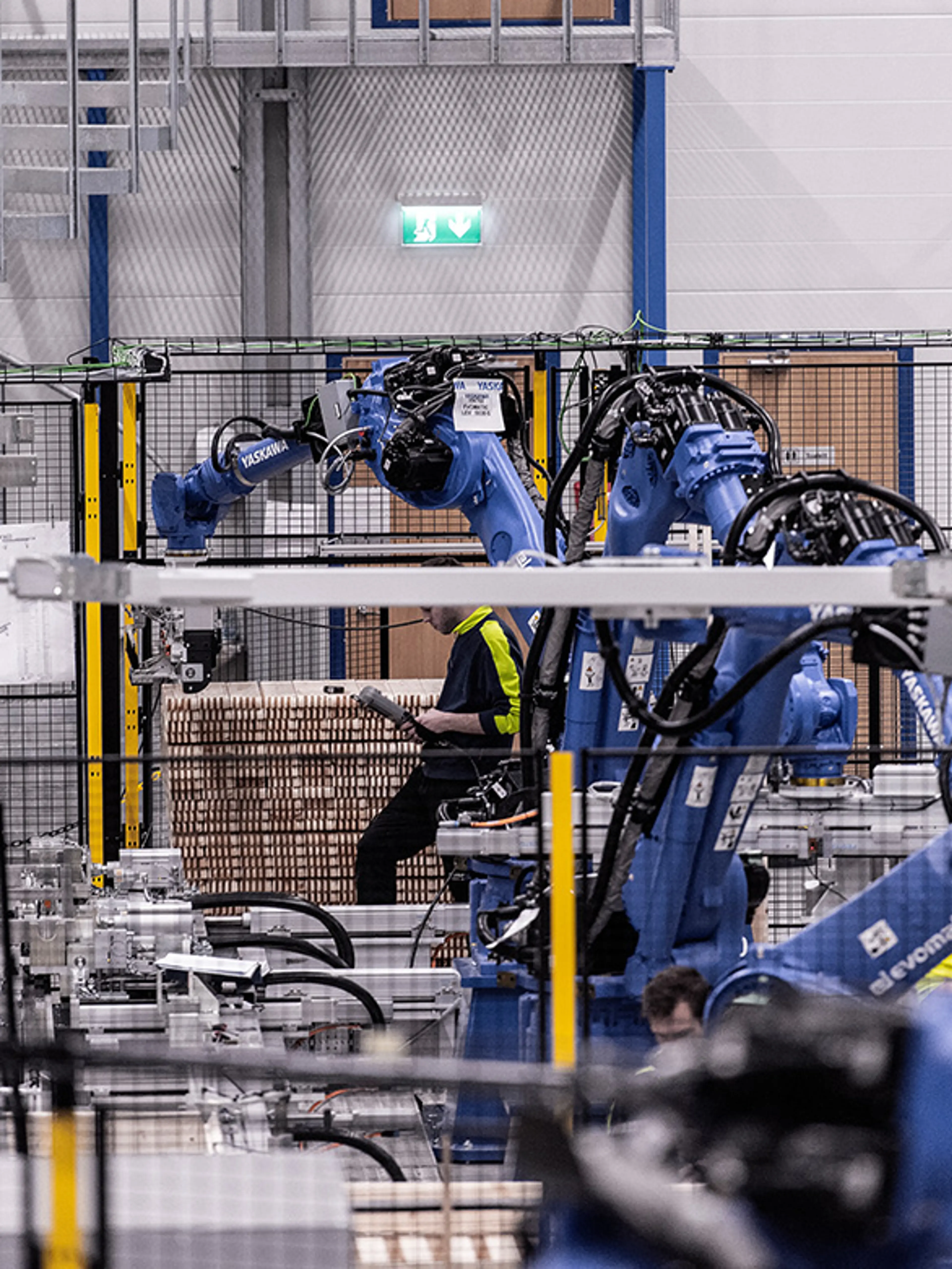

Cada vez se emplean más robots para recoger y colocar productos y paquetes con el fin de completar pedidos. Los robots utilizados pueden ser:

-

Robots industriales: se desplazan a alta velocidad y generalmente manejan cargas de medias a altas.

-

Robots colaborativos (“cobots”): están diseñados para moverse a velocidades y fuerzas que no causen daño a las personas en caso de contacto o impacto. Generalmente, manejan cargas menores que los robots industriales. No obstante, la seguridad de las aplicaciones colaborativas debe analizarse cuidadosamente, ya que la herramienta final del robot y su entorno operativo pueden generar riesgos.

Riesgos en zonas de picking robótico

Aunque los sistemas de picking robótico ofrecen rapidez y precisión, también plantean desafíos de seguridad, especialmente cuando humanos y máquinas trabajan en estrecha proximidad.

El tipo de robot, la disposición del entorno y las herramientas utilizadas influyen en el nivel de riesgo. A continuación se presentan algunos de los riesgos más comunes a tener en cuenta:

-

Como en cualquier otra aplicación robótica, los robots industriales presentan un alto riesgo de impacto, atrapamiento, cizallamiento y caída de las cargas manipuladas. En instalaciones brownfield, estos riesgos pueden agravarse debido a la falta de espacio.

-

Los robots colaborativos se consideran “seguros”, pero la herramienta final del robot y la interacción con sistemas de transporte y otra maquinaria pueden implicar ciertos riesgos.

Estrategias de seguridad según el tipo de robot

Para reducir los riesgos en entornos de picking robótico, las medidas de seguridad deben adaptarse al tipo de robot utilizado.

Mientras que los robots industriales suelen requerir protección completa, los robots colaborativos también pueden necesitar acceso restringido, según las herramientas y el entorno. Las estrategias siguientes ayudan a garantizar una operación segura y eficiente:

-

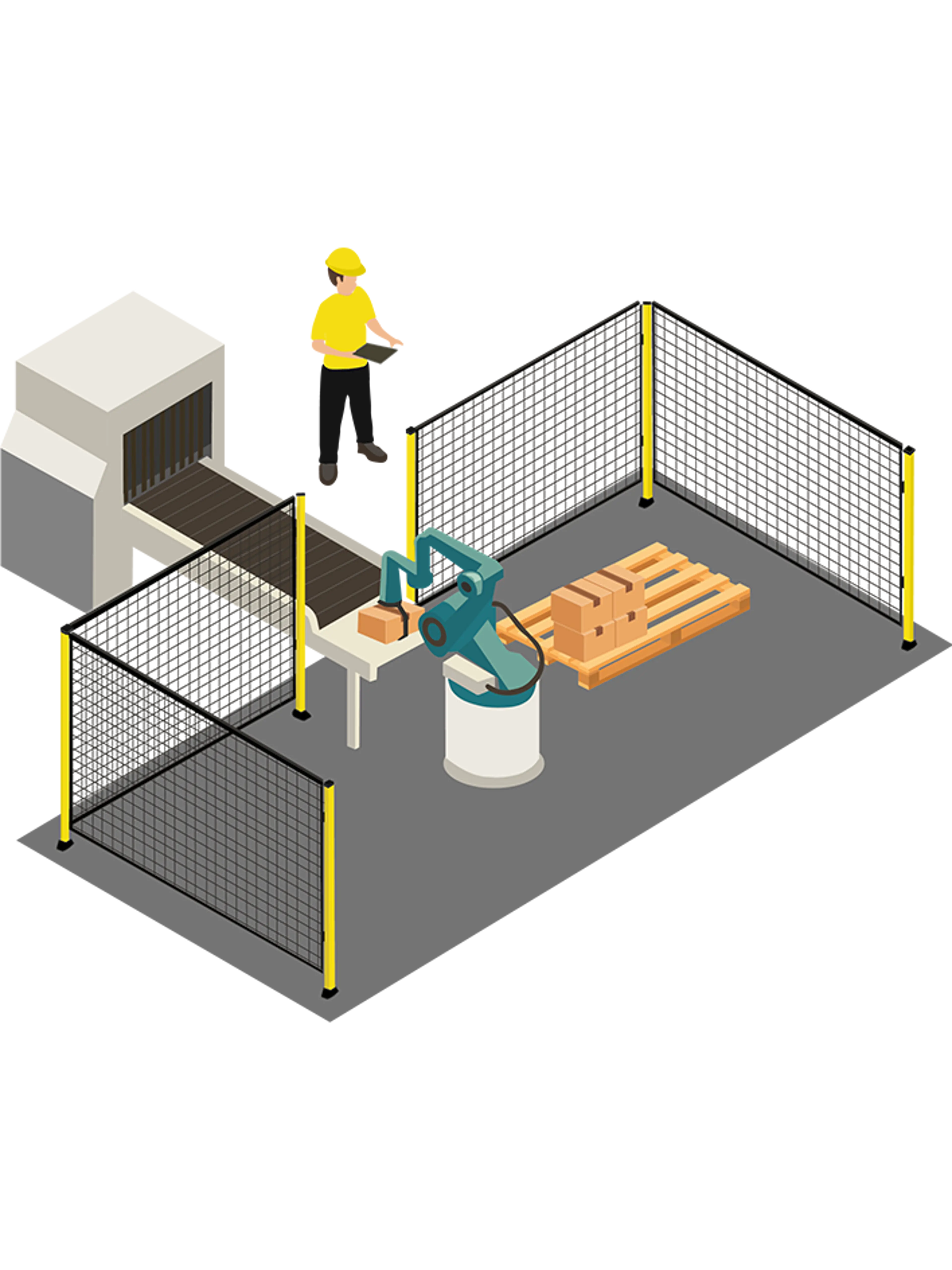

Limitar de manera segura el rango de movimiento de los robots industriales e instalar protecciones:

Uso recomendado:-

Vallado de protección, barreras de luz, escáneres láser o alfombrillas de contacto.

-

Aplicar EN ISO 10218-1/-2 o ANSI/RIA R15.06 en EE. UU.

-

-

Limitar el acceso a los espacios de trabajo colaborativos mediante barreras físicas en los lados que no necesitan ser utilizados por los operarios:

Uso recomendado:-

Vallado de protección si la herramienta final del robot representa riesgos considerables.

-

Barreras peatonales o barreras bajas de “advertencia” para alertar a las personas sobre las áreas a las que no deben acceder; esto también ayuda a interferir lo menos posible con el robot, asegurando que la aplicación sea eficiente.

-